电动叉车蓄电池专用充电器的工作原理

2025/5/17 9:21:06 点击:

电动叉车蓄电池专用充电器的工作原理主要围绕 电能转换、充电控制和安全保护 展开,其核心是将电网输入的交流电(AC)转换为适合蓄电池的直流电(DC),并通过精确控制确保充电过程安全、高效。以下是其详细工作原理及关键环节:

一、核心工作流程:AC/DC 电能转换

-

输入整流与滤波

- 交流输入:充电器接入电网(通常为 220V 或 380V 交流电)后,首先通过 整流桥 将交流电转换为脉动直流电(DC)。

- 滤波处理:利用 电容滤波器 对脉动直流电进行平滑滤波,去除高频纹波,得到较稳定的直流电压(如 300V 左右的直流母线电压)。

-

功率变换(DC/DC 转换)

- 高频开关电路:通过 功率开关器件(如 IGBT、MOSFET)将直流母线电压转换为高频脉冲电压(频率可达几十 kHz 至几百 kHz)。

- 变压器降压:高频脉冲电压经 高频变压器 降压,得到适合蓄电池充电的电压等级(如 24V、48V、80V 等,具体取决于电池组电压)。

- 二次整流滤波:降压后的高频脉冲电压通过 二极管或同步整流电路 再次整流,并经电容、电感滤波,最终输出稳定的直流电(DC)。

-

二、充电控制策略:恒流 - 恒压(CC-CV)充电

电动叉车充电器普遍采用 恒流充电(CC)+ 恒压充电(CV)的两阶段充电模式,以平衡充电速度和电池寿命:

-

第一阶段:恒流充电(CC 模式)

- 目标:快速为电池补充电量,适用于电池电量较低(如 SOC<70%)时。

- 控制逻辑:充电器通过 电流闭环控制,保持输出电流恒定(如 100A、150A 等,取决于电池容量和充电器功率)。此时电池电压随充电时间逐渐上升。

- 关键器件:电流传感器(如霍尔元件)实时检测输出电流,反馈至控制器(如 MCU 或 DSP),通过调节开关器件的占空比(PWM 调制)维持恒流。

-

第二阶段:恒压充电(CV 模式)

- 触发条件:当电池电压达到设定值(如铅酸电池约为 2.4V / 单体,锂电池约为 3.65V / 单体)时,充电器自动切换至恒压模式。

- 控制逻辑:通过 电压闭环控制,保持输出电压恒定,此时充电电流随电池电量饱和逐渐下降(电流降至设定阈值,如 0.05C 时视为充满)。

- 作用:避免过充导致电池鼓包或寿命衰减,同时确保电池完全充满。

-

三、关键保护功能:保障安全与可靠性

-

过压 / 过流保护

- 当输出电压或电流超过设定阈值时,充电器立即切断功率输出,防止电池因电压过高或电流过大受损。

- 实现方式:通过电压 / 电流传感器实时监测,配合硬件比较器或软件算法触发保护逻辑。

-

过热保护

- 充电器内部集成 温度传感器(如 NTC 热敏电阻),监测功率器件(如开关管、变压器)和环境温度。

- 当温度超过安全范围(如 85℃)时,自动降低充电功率或暂停充电,避免因过热引发火灾或器件损坏。

-

反接 / 短路保护

- 反接保护:若充电接口极性接反,充电器内部的防反接电路(如二极管或 MOSFET 反向阻断)可阻止电流反向流动,保护充电器和电池。

- 短路保护:检测到输出端短路时,快速关断开关器件,避免大电流烧毁电路。

-

电池极性识别与类型适配

- 部分智能充电器支持 电池类型识别(如铅酸电池、锂电池),通过检测电池初始电压或通信协议(如 CAN 总线)自动匹配充电参数,避免因误充导致事故。

四、通信与智能化功能

-

数据交互与监控

- 充电器通过 RS485、CAN 总线或蓝牙 与叉车控制器、上位机(如仓库管理系统)通信,实时上传充电电压、电流、温度、SOC(荷电状态)等数据。

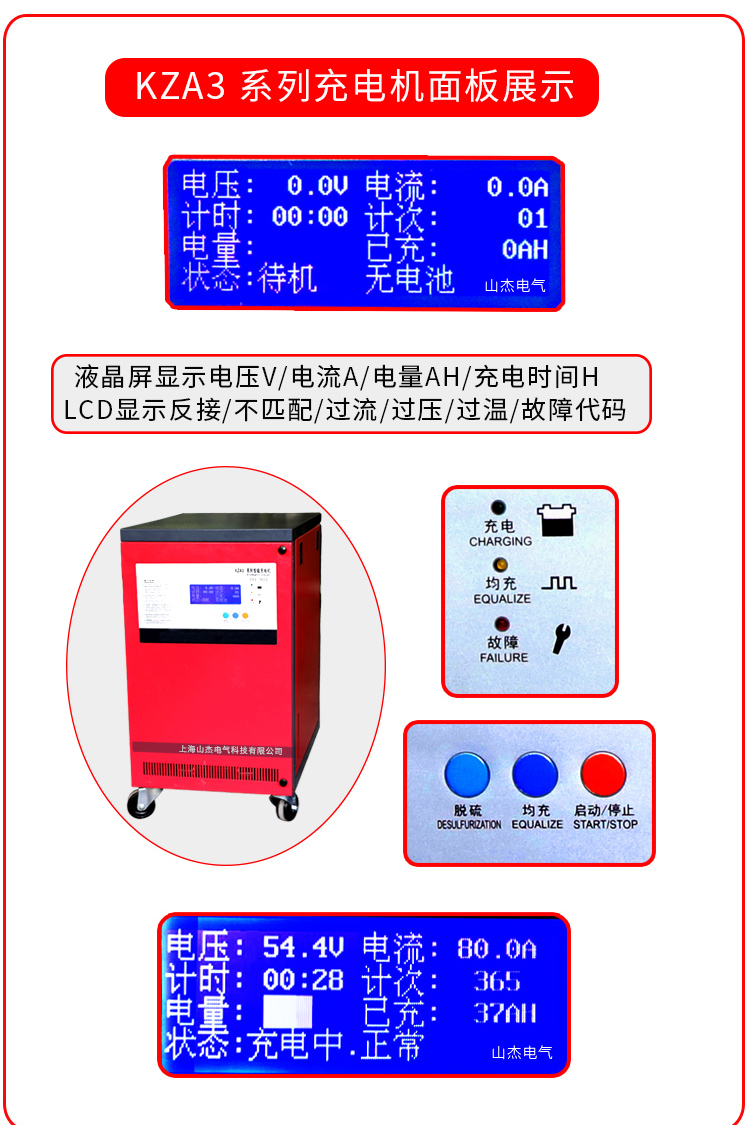

- 操作人员可通过显示屏或远程终端查看充电进度,设置充电参数(如预约充电、分时段充电)。

-

自适应调节与预测性维护

- 智能充电器可根据电池的 老化程度、温度历史数据 动态调整充电曲线。例如,对老化电池降低充电电流上限,避免过充;对低温环境下的电池先进行预热再充电。

- 通过分析长期充电数据,预测电池寿命衰减趋势,提示用户及时更换电池或维护充电器。

五、不同电池类型的充电差异

-

铅酸电池充电器

- 特点:需避免过充导致析气失水,通常采用 “恒流 - 恒压 - 浮充” 三阶段模式,浮充阶段维持电压在 2.25V / 单体左右,补偿自放电。

- 关键技术:脉冲充电技术可抑制极板硫化,延长电池寿命。

-

锂电池充电器

- 特点:对电压精度要求极高(误差需<1%),需严格遵循 “恒流 - 恒压” 两阶段模式,充电终止电压需精确控制(如 3.65V / 单体 ±0.02V)。

- 安全机制:内置 BMS(电池管理系统)通信接口,与电池内部的 BMS 实时交互,监控单体电压、温度,防止过充、过放和热失控。

六、典型电路架构示意图

plaintext

电网AC输入 → 整流桥 → 滤波电容 → 高频开关电源(PWM调制) → 高频变压器 → 二次整流滤波 → 充电接口 → 蓄电池

↑

├─ 控制器(MCU/DSP)─ 传感器(电压/电流/温度)

└─ 通信模块(RS485/CAN/蓝牙)

总结

电动叉车蓄电池专用充电器通过 电能转换、闭环控制和多重保护,实现了对蓄电池的安全、高效充电。其核心原理是利用电力电子技术将交流电转换为适配电池的直流电,并通过智能化算法动态调整充电策略,同时借助通信技术实现数据交互和远程管理。未来,随着锂电池和快充技术的普及,充电器将进一步向 高功率密度、全数字化控制、多能源融合 方向发展。

- 上一篇:没有啦

- 下一篇:电动叉车蓄电池专用充电器的技术发展趋势 2025/5/17